¿Cómo detectar con antelación los puntos calientes en los devanados de transformadores mediante imágenes térmicas infrarrojas? —Perspectivas tecnológicas clave de expertos globales en energía

¿Cómo detectar puntos calientes en los devanados de transformadores con antelación mediante imágenes térmicas infrarrojas?

—Perspectivas tecnológicas clave de expertos globales en energía

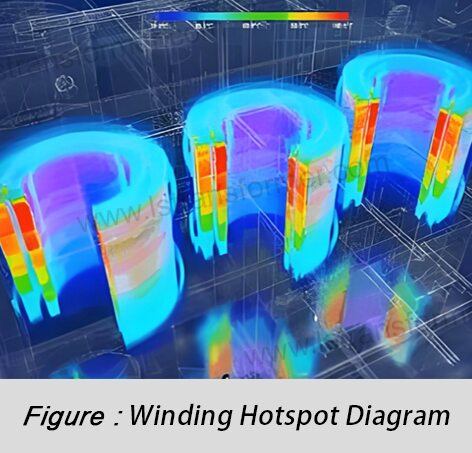

En la gestión del ciclo de vida de los transformadores, las temperaturas excesivas en los puntos calientes del devanado son una de las principales causas de la degradación acelerada del aislamiento y, en última instancia, de su fallo. Las estadísticas de la red eléctrica mundial revelan que más del 35 % de las interrupciones imprevistas del servicio de los transformadores están directamente relacionadas con el sobrecalentamiento del devanado. La tecnología de imágenes térmicas infrarrojas, con sus ventajas visuales, sin contacto y de alta sensibilidad, se ha convertido en un método fundamental para la monitorización internacional del estado de los equipos eléctricos (IEC 60478, IEEE C57.127). Este artículo ofrece un análisis exhaustivo de cómo aplicar sistemáticamente esta tecnología para la detección temprana de puntos calientes.

Contenido

1. La ciencia detrás de la formación de puntos calientes sinuosos y el monitoreo infrarrojo

Causas principales: Los puntos calientes del devanado son esencialmente áreas con pérdidas resistivas localizadas mayores (calentamiento Joule) o una disipación de calor deficiente. Los principales factores contribuyentes incluyen:

(1)Aumento anormal de la resistencia de contacto: Las uniones de soldadura deficientes, las conexiones de pernos flojas o los contactos del cambiador de tomas desgastados u oxidados generan una mayor resistencia de contacto, lo que genera un calor excesivo (P = I²R).

(2)Defectos del conductor:Los cables rotos o el aislamiento dañado distorsionan la distribución de la corriente, lo que provoca una alta densidad de corriente localizada.

(3)Concentración de pérdidas en el circuito magnético:Puesta a tierra multipunto del núcleo, cortocircuitos en el núcleo laminado o flujo disperso que induce corrientes de Foucault en componentes estructurales (abrazaderas, tanques).

(4)Fallas del sistema de enfriamiento: Canales de aceite bloqueados, válvulas del radiador cerradas por error, ventiladores de enfriamiento/bombas de aceite defectuosos o conductividad térmica del aceite degradada.

Principio de la imagen térmica infrarroja:Todos los objetos por encima del cero absoluto emiten energía de radiación infrarroja correlacionada con su temperatura y propiedades superficiales. Las cámaras infrarrojas utilizan detectores de precisión para capturar la densidad del flujo de radiación infrarroja superficial y convertirla en imágenes de la distribución de la temperatura según la ley de Stefan-Boltzmann:

E = ε × σ × T⁴

(1)E: Densidad de flujo radiante superficial (W/m²)

(2)ε:Emisividad del material (0 ≤ ε ≤ 1; típicamente 0.85–0.95 para aceite de transformador o superficies metálicas oxidadas)

(3)σ: Constante de Stefan-Boltzmann (5.67 × 10⁻⁸ W/(m²·K⁴))

(4)T:Temperatura absoluta del objeto (K)

Componente | Condición típica de la superficie | Emisividad recomendada (ε) | Notas |

Cuerpo del tanque | Revestimiento exterior envejecido | 0.90 – 0.95 | Consulte los nuevos valores de pintura |

Casquillo de alto voltaje | Material cerámico/compuesto | 0.85 – 0.93 | Altamente afectado por la contaminación |

Aletas del radiador | Metal pintado | 0.85 – 0.90 | |

Carcasa de la bomba de aceite/ventilador | Metal pintado | 0.85 – 0.90 | |

Conductor de cobre desnudo | Superficie oxidada | 0.60 – 0.80 | Requiere una configuración cuidadosa |

Superficie del núcleo laminado | Recubrimiento aislante | 0.75 – 0.85 | Generalmente no visible |

Tabla 1: Valores de emisividad de referencia para componentes comunes de transformadores (según la norma IEEE C57.127)

2. Prácticas recomendadas para la detección de puntos calientes en bobinados mediante imágenes térmicas infrarrojas (conforme a la norma IEC 62446)

● Selección de equipos y preparación ambiental

(1)Requisitos de la cámara térmica: Utilice ondas medias y largas Modelos (3–5 μm o 8–14 μm) con sensibilidad térmica (NETD) ≤ 0.05 °C y resolución espacial (IFOV) ≤ 1.5 mRad. Asegúrese de que la lente cubra las áreas objetivo.

(2)Optimización ambiental:

– Condiciones de carga: Carga de detección ideal ≥ 40 % de la capacidad nominal (según IEC 62446) para garantizar efectos térmicos mensurables. Registro de la corriente de carga y la temperatura del aceite en tiempo real.

– Prevención de interferencias: Evite la luz solar intensa, la lluvia, la nieve, la niebla o los vientos fuertes (nivel 6 o superior). Los escaneos nocturnos ofrecen resultados óptimos.

– Distancia y ángulo: Mantenga una distancia de 3 a 5 veces la altura del equipo (p. ej., 15 metros). Mantenga el eje de la lente a ≤ 30° de la normal a la superficie (o aplique corrección de emisividad).

● Escaneo integral y enfoque en áreas clave

(1)Análisis completo:Escanee sistemáticamente el exterior del transformador para generar un mapa térmico panorámico. Concéntrese en:

– Raíces de bujes de alto/bajo voltaje y conexiones que transportan corriente.

– Tuberías de entrada/salida del enfriador y áreas de válvulas.

– Paredes del tanque cerca de lugares de bobinado (requiere conocimientos estructurales).

– Tanques de cambiadores de tomas bajo carga (OLTC) y mecanismos de accionamiento.

(2)Identificación de puntos calientes:Marcar zonas con temperaturas significativamente más altas (> 5°C) que las regiones circundantes.

● Medición precisa de temperatura y mitigación de interferencias

(1)Corrección de emisividad: Establezca valores ε precisos según la Tabla 1. Para equipos nuevos o reacondicionados, obtenga los datos de recubrimiento del fabricante.

(2)Eliminación de artefactos de reflexión: Identifique y elimine los reflejos de fuentes de calor ambiental (p. ej., luz solar, climatización). Bloquee temporalmente las fuentes sospechosas para su verificación.

(3)Compensación de la película de aceite: Tenga en cuenta las caídas de temperatura de la superficie (normalmente de 1 a 3 °C) debido a las películas de aceite en los bujes.

● Análisis diferencial de temperatura y evaluación de puntos calientes

(1)Diferencial de temperatura relativa (ΔT_rel): La métrica de diagnóstico central:

ΔT_rel = (T_punto caliente - T_referencia) / (T_referencia - T_ambiente) × 100%

T_punto de acceso:Temperatura máxima del punto caliente (°C)

T_referencia: Temperatura normal de un componente comparable en las mismas condiciones (por ejemplo, buje simétrico).

T_ambiente: Temperatura ambiente (° C)

(2)Evaluación de temperatura absoluta:Consulte la clase térmica de aislamiento (por ejemplo, Clase A: 105 °C, Clase B: 130 °C).

ΔT_rel | T_punto de acceso | Nivel de riesgo | Acción de mantenimiento |

<20% | < 90°C (inmerso en aceite) | Riesgo bajo | Documento; monitorear en la próxima inspección |

20-50% | 90-110 ° C | Riesgo medio | Aumentar la frecuencia de inspección (1 a 3 meses) |

>% 50 | > 110 ° C | Alto Riesgo | Programar una parada inmediata para diagnóstico |

N/A | > 140 ° C | Critical | ¡Parada de emergencia! Riesgo de carbonización rápida del aislamiento. |

Tabla 2: Matriz de evaluación de riesgos de puntos críticos (basada en IEEE C57.91 e IEC 60599)

3. Más allá de lo básico: Diagnóstico avanzado y estrategias de mantenimiento predictivo

● Identificación de la causa raíz y el modo de falla del punto de acceso

(1)Sobrecalentamiento interno: Zonas localizadas de alta temperatura en la pared del tanque (alineadas con los devanados internos), con tasas de aumento de temperatura fuertemente correlacionadas con la corriente de carga. Acompañado de una temperatura anormal en la parte superior del aceite.

(2)Fallos de conexión externa: Puntos calientes puntuales o de área pequeña en terminales de bujes, extremos de cables o uniones de barras colectoras; ΔT_rel suele ser alto (> 50%).

(3)Fallas de enfriamiento: Distribución anormal de la temperatura del radiador (por ejemplo, diferencial de entrada/salida reducido, tubos fríos).

● Análisis de tendencias y evaluación de la vida útil

(1)Establecimiento de línea de base:Cree mapas de distribución de temperatura de referencia con cargas típicas después de la puesta en servicio/revisión.

(2)Cuantificar tendencias: Registrar las temperaturas de los puntos clave y ΔT_rel a lo largo del tiempo. La tasa de aumento de la temperatura (°C/mes) es crucial para la predicción de fallas.

(3)Pérdida de vida útil del aislamiento: Según el modelo de Arrhenius, cada aumento de 6 °C (inmerso en aceite) reduce a la mitad la vida útil del papel aislante (IEEE C57.91).

● Soporte de decisiones de mantenimiento de circuito cerrado

(1)Riesgo bajo/medio: Combine con el análisis de gases disueltos (DGA) para verificar si hay gases de sobrecalentamiento (H₂, CH₄, C₂H₄, CO, CO₂).

(2)Alto riesgo: Reduzca la carga y planifique las interrupciones. Priorice las pruebas de descargas parciales de alta frecuencia o el análisis de respuesta en frecuencia (FRA) para evaluar los daños internos.

(3)Fallas externas: Reparaciones de líneas activas (por ejemplo, ajuste de pernos guiado por IR) o interrupciones breves para reacondicionamiento de contactos.

4. Perspectivas globales: Integración de tecnología de vanguardia y evolución de estándares

Las principales empresas de servicios públicos (por ejemplo, BP, National Grid) combinan imágenes infrarrojas con detección de temperatura distribuida (DTS):

(1)IR:Escaneo global rápido para detección de anomalías.

(2)Fibra óptica: Los sensores integrados en los devanados críticos proporcionan temperaturas absolutas en tiempo real (precisión de ±0.5 °C).

(3)Diagnóstico de IA:El aprendizaje automático analiza imágenes térmicas históricas para la detección automática de anomalías (por ejemplo, la monitorización de subestaciones de Google DeepMind).

●Estándares en evolución:

(1)IEC 62446-3 (borrador de 2023): Nuevas directrices para IR en plantas solares/de almacenamiento, incluidas las inspecciones de transformadores.

(2)Norma ISO 18436-7:Requisitos de certificación más estrictos para operadores de imágenes termográficas.

(3)Información de expertos de la industria:

La termografía infrarroja es fundamental para el mantenimiento predictivo de transformadores. Las subestaciones que siguen protocolos de infrarrojos presentan hasta un 70 % menos de fallos inesperados. El éxito depende del seguimiento de la línea base, la configuración precisa de la emisividad y la cuantificación del riesgo basada en ΔT_rel.

En resumen

La termografía infrarroja transforma fallos eléctricos difíciles de detectar en mapas de temperatura visuales y precisos. Al aplicar ajustes científicos de emisividad, cumplir con las normas IEC/IEEE y rastrear las tendencias de ΔT_rel, los operadores obtienen ventanas de alerta ampliadas para detectar puntos calientes de bobinado.

A medida que crece la demanda global de infraestructura energética, la integración de la termografía infrarroja en los programas de mantenimiento predictivo (PdM) se ha convertido en una práctica recomendada para evitar cortes de suministro, optimizar costos y garantizar la estabilidad de la red. Adopte esta tecnología para proteger proactivamente activos críticos, prolongar su vida útil y maximizar el retorno de la inversión (ROI). Actúe ahora: convierta la termografía infrarroja en su mejor aliado operativo.

Contáctenos

lushan, est.1975, es un fabricante profesional chino especializado en transformadores de potencia y reactores para50+ años. Los productos líderes son transformador monofásico, trifásico solo transformadores,transformador eléctrico,transformador de distribución, transformador reductor y elevador, transformador de baja tensión, transformador de alta tensión, transformador de control, transformador toroidal, transformador de núcleo R;Inductores de CC, reactores de CA, reactores de filtrado, reactores de línea y carga, bobinas, reactores de filtrado y productos intermedios de alta frecuencia.

Nuestro poder Los transformadores y reactores se utilizan ampliamente en 10 áreas de aplicación: tránsito rápido, maquinaria de construcción, energía renovable, fabricación inteligente, equipos médicos, prevención de explosiones en minas de carbón, sistema de excitación, sinterización al vacío (horno), aire acondicionado central.

Conozca más sobre transformadores de potencia y reactores:www.lstransformer.com.

Si desea obtener soluciones personalizadas para transformadores o reactancias, póngase en contacto con nosotros.

WhatsApp:+86 17267488565

Correo electrónico: marketing@hnlsdz.com

EN

EN

FR

FR DE

DE ES

ES