L'évolution de la technologie de mesure des jeux de noyau - Des jauges d'épaisseur à la numérisation laser 3D pour une précision accrue

L'évolution de la technologie de mesure de l'entrefer

-Des jauges d'épaisseur à la numérisation laser 3D pour une précision accrue

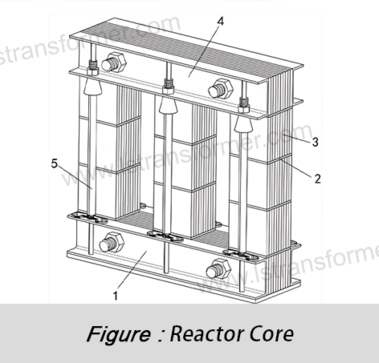

Les performances exceptionnelles des transformateurs et des réacteurs reposent sur une dimension microscopique invisible à l'œil nu : la précision des entrefers entre les tôles d'acier au silicium. Au cœur de la conversion d'énergie électromagnétique, la taille microscopique et l'uniformité de la distribution des entrefers sont des paramètres physiques critiques qui déterminent le rendement, le bruit, l'échauffement et même la durée de vie des équipements. Dans le contexte de la transition énergétique mondiale, les réglementations strictes en matière d'efficacité énergétique (par exemple, l'écoconception de l'UE, le DOE américain, la norme chinoise GB-20052) renforcent sans cesse les exigences relatives aux pertes et au bruit des transformateurs. Ceci conduit les technologies de mesure des entrefers à passer d'une approche empirique à une précision numérique avancée. Cet article analyse systématiquement cette évolution, révélant la logique technique et la valeur industrielle qui sous-tendent les améliorations de précision.

1. La logique sous-jacente : pourquoi la précision de la mesure des écarts est-elle importante ?

Lorsqu'un courant alternatif traverse les enroulements d'un transformateur, un flux magnétique est généré au sein du noyau. Idéalement, ce flux devrait circuler entièrement à l'intérieur des tôles d'acier au silicium à haute perméabilité. Cependant, les noyaux réels sont constitués de milliers de tôles empilées, créant inévitablement des interstices microscopiques entre elles.

Ces interstices, bien que minuscules, perturbent l'uniformité magnétique. Lorsque le flux magnétique les traverse, la réluctance magnétique augmente brusquement (celle de l'air est bien supérieure à celle de l'acier au silicium), forçant une partie du flux à dévier et créant ainsi un flux de fuite. Ce flux de fuite réduit non seulement l'efficacité du transfert d'énergie (augmentant les pertes à vide), mais induit également des courants de Foucault dans les composants métalliques, provoquant une surchauffe localisée et des vibrations/bruit anormaux.

Les erreurs de mesure des entrefer entraînent directement des fluctuations incontrôlables des performances magnétiques. Pour les transformateurs haute fréquence et les réacteurs de grande capacité à hautes performances, la maîtrise précise des entrefer est devenue un obstacle majeur à la conception et à la fabrication.

2. L'évolution : des méthodes empiriques à l'autonomisation numérique

● L’ère du contact mécanique : limites des jauges d’épaisseur et des micromètres

(1) Essence de la méthode :Cette méthode repose sur le savoir-faire et l'expérience de l'opérateur, qui insère des jauges d'épaisseur fixe entre les lamelles ou utilise des dispositifs de fixation avec micromètres pour des mesures par contact ponctuel. Elle constitue la norme mondiale depuis des décennies.

(2) Goulots d'étranglement et causes de la précision :

Interférence de surface :Les bavures, les légères déformations ou les revêtements isolants irréguliers sur les bords de la stratification empêchent les jauges d'entrer en contact avec la véritable surface de référence, ce qui entraîne des lectures d'écart gonflées.

Influence de la pression de contact :La force d'insertion ou la pression micrométrique faussent les résultats : une pression excessive comprime les laminations (sous-lecture), tandis qu'une pression insuffisante provoque des sur-lectures instables.

Échantillonnage limité :Les mesures ne concernent que les bords ou les points accessibles manuellement, ce qui ne reflète pas la distribution réelle des lacunes dans la carotte (en particulier dans les régions internes). Pour les grandes carottes, un échantillonnage clairsemé introduit un biais statistique important.

(3) Conséquences :Les marges de conception doivent être élargies pour compenser l'incertitude de mesure, ce qui entraîne une augmentation du coût des matériaux et de la taille des dispositifs. Les performances (par exemple, les pertes et le bruit) varient sensiblement d'un lot à l'autre.

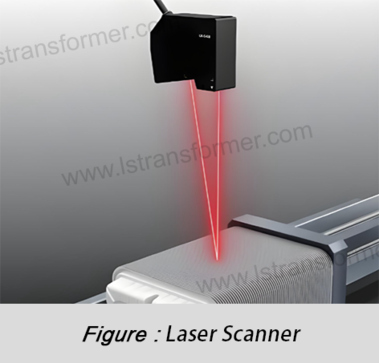

● Prélude optique sans contact : capteurs de déplacement laser

(1) Essence de la méthode :Utilise les principes de triangulation laser ou de microscopie confocale. Un faisceau laser est focalisé sur la surface, et les variations de la tache réfléchie permettent de calculer la distance.

(2) Améliorations de la précision :

--Erreurs d'absence de contact :Élimine les risques de déformation mécanique et d'endommagement du revêtement isolant.

--Taux d'échantillonnage élevé :Des milliers de mesures par seconde, surpassant de loin les méthodes manuelles.

--Précision à un seul point :Dans des conditions idéales (surfaces propres et réfléchissantes), la répétabilité surpasse celle des outils mécaniques.

(3) Nouvelles limitations :

--Dépendance à la surface :La rugosité, l'oxydation ou les revêtements isolants (couleur/brillance) affectent la réflectivité du laser, provoquant des signaux faibles ou des valeurs aberrantes sur les surfaces sombres/rugueuses.

--Goulot d'étranglement du balayage ponctuel :Bien que rapide par point, la couverture complète d'une zone nécessite un balayage lent. Les zones profondes ou les zones obstruées représentent un défi.

--Complexité des données :Nécessite des systèmes de mouvement (rails, robots) pour les données multipoints, ce qui augmente le coût et la complexité.

● Révolution numérique 3D : numérisation laser linéaire et numérisation 3D par lumière structurée

(1) Essence de la méthode :

--Balayage laser linéaire :Transforme un laser unique en une ligne (ou bande), capturant des données de nuage de points 3D denses pour une durée totale.

Profil de surface en une seule étape. Le mouvement permet d'obtenir une morphologie 3D complète (Mots-clés : numérisation laser 3D, espace entre les noyaux).

--Balayage par lumière structurée :Projette des motifs codés (par exemple, code Gray, déphasages sinusoïdaux) sur la surface. Plusieurs caméras capturent les motifs déformés, et des algorithmes de déphasage reconstruisent les coordonnées 3D.

(2) Saut de précision et avantages :

--Couverture complète de la zone :Capture instantanément des millions de points, générant des modèles numériques continus (nuages de points/maillages), éliminant les biais d'échantillonnage (Mots clés : mesure 3D haute résolution).

--Capture de micro-détails :Des systèmes optiques avancés, des caméras haute résolution et des algorithmes (extraction de contours sous-pixel, dépliage de phase multifréquence) permettent de cartographier avec précision les bords de la stratification.

Données objectives :Les processus automatisés/semi-automatisés éliminent la variabilité liée à l'opérateur.

Analytique avancée:Les nuages de points permettent de calculer les écarts, la planéité et l'ondulation, et de générer des cartes thermiques de distribution pour identifier les valeurs aberrantes.

(3) Valeur fondamentale :

--Entrée de simulation :Les données de surface du noyau en 3D réelles améliorent les simulations multiphysiques par éléments finis et NVH.

--Contrôle de qualité:Permet une inspection à 100 % ou un échantillonnage à taux élevé, la capacité de processus (CPK) et des bases de données traçables pour l'optimisation.

--Nouveaux supports matériels :Seule méthode viable pour les noyaux en alliage fragile/non cristallin.

3. Macro-impact des micro-écarts : les effets d’entraînement de la précision

Les données d'écart ultra-précises issues de la numérisation laser 3D transcendent la simple mesure et deviennent un moteur essentiel pour la conception, la fabrication et la simulation :

● Réduction des pertes et gains d'efficacité (volume de recherche élevé) :

Des données précises sur les écarts améliorent les prévisions des pertes de noyau. (Hystérésis, courants de Foucault) et pertes parasites (dues à l'hétérogénéité de l'entrefer). Un empilage/serrage optimisé réduit les pertes à vide, conformément aux normes strictes (IEC 60076-20, DOE, Écoconception européenne).

● Suppression des vibrations et du bruit (volume de recherche élevé) :

L'uniformité de l'entrefer est essentielle pour réduire les vibrations de magnétostriction et le déséquilibre des forces électromagnétiques. Les données 3D alimentent des simulations NVH précises, réduisant ainsi le bruit dans les zones sensibles (IEC 60076-10).

● Optimisation des marges de conception et réduction des coûts :

Remplace la « conception floue » par des calculs précis de la force magnétomotrice et du nombre de spires de la bobine, minimisant ainsi le surdimensionnement et le gaspillage de matériaux (cuivre, acier au silicium).

● Fiabilité et durée de vie :

Contrôle les écarts excessifs/localisés, prévenant la saturation de la densité de flux et les points chauds, améliorant ainsi la stabilité à long terme.

Ère | Outils | Précision (μm) | Fonctionnement | Avantages | Limites | Applications |

Mécaniques | jauge d'épaisseur, micromètre | ±50–±200 | Point unique, contact, manuel | Peu coûteux, simple, intuitif | Faible précision, erreur humaine, destructif | Contrôles rapides sur le terrain, équipements anciens |

Point optique | Capteur de déplacement laser | ±10–±50 | Point unique, sans contact | Aucune erreur de contact, précision accrue | Couverture de surface lente et sensible à la surface | Mesure du point critique |

Scan optique 3D | Ligne laser/lumière structurée | ±2–±10 | Zone entière, sans contact, numérique | Ultra-précision, couverture complète, analyse avancée | Coût élevé, intervention qualifiée requise | Recherche et développement, fabrication de précision, contrôle qualité |

Tableau 1 : Technologies de mesure des écarts fondamentaux – Comparaison et évolution

En résumé

La numérisation laser 3D moderne fait passer la mesure des jeux de noyaux d'une simple « aperçu » à une « maîtrise totale ». Elle permet aux ingénieurs de visualiser les jeux avec une clarté sans précédent, transformant des paramètres autrefois vagues en données précises et exploitables.

À mesure que la précision franchit la barrière du micron, la conception des transformateurs se débarrasse des marges de sécurité excessives, la fabrication s'affranchit de la dépendance à l'artisan et chaque watt de réduction des pertes ou chaque décibel d'élimination du bruit repose sur des données mesurables, analysables et optimisables.

Contactez-Nous

LuShan, HNE.1975, est un fabricant chinois spécialisé dans les transformateurs et réacteurs de puissance depuis plus de 50 ans. Ses principaux produits sont :Transformateur monophasé, transformateurs d'isolement triphasés, transformateur électrique, transformateur de distribution, transformateur abaisseur et élévateur, transformateur basse tension, transformateur haute tension, transformateur de contrôle, transformateur toroïdal, transformateur à noyau R ; inductances CC, réacteurs CA, réacteur de filtrage, réacteur de ligne et de charge, selfs, réacteur de filtrage et produits intermédiaires à haute fréquence.

Nos transformateurs et réacteurs de puissance sont largement utilisés dans 10 domaines d'application : transport rapide, engins de chantier, énergie renouvelable, fabrication intelligente, équipement médical, prévention des explosions de mines de charbon, système d'excitation, frittage sous vide (four), climatisation centrale.

En savoir plus sur le transformateur de puissance et le réacteur :www.lstransformer.com.

Si vous souhaitez obtenir des solutions personnalisées pour les transformateurs ou les réacteurs, veuillez nous contacter.

WhatsApp:+86 17267488565

Courriel : marketing@hnlsdz.com

EN

EN

FR

FR DE

DE ES

ES