Comment choisir les matériaux du cœur d'un réacteur ? — Guide complet sur l'acier au silicium, la ferrite et les alliages amorphes

Comment choisir les matériaux du cœur du réacteur ?

— Guide complet sur l'acier au silicium, la ferrite et les alliages amorphes

Dans les systèmes électriques, les nouveaux onduleurs et les équipements industriels de conversion de fréquence, le choix du matériau du cœur du réacteur est une décision cruciale qui affecte l'efficacité, la taille et le coût.IEEE 389 Les matériaux du cœur déterminent directement 40 à 60 % des pertes du réacteur. Cet article, basé surIEC 60404 et ASTM A927 normes internationales, analyse systématiquement les propriétés magnétiques de l'acier au silicium, de la ferrite et des alliages amorphes, fournissant un guide de sélection d'ingénierie mondial.

Menu

1. Paramètres de performance clés et logique de sélection

● Indicateurs de performance de base

Les paramètres fondamentaux des matériaux magnétiques déterminent la taille du réacteur, son efficacité et l'augmentation de la température :

Densité de flux de saturation (Bsat) :

·Définition:Densité de flux magnétique maximale qu'un matériau peut supporter (unité : Tesla, T).

·Impact: Un Bsat plus élevé réduit le volume du noyau pour la même inductance (Formule : ). Par exemple, en augmentant Bassis de 1.5T à 2.0T réduit le volume de 25 %.

). Par exemple, en augmentant Bassis de 1.5T à 2.0T réduit le volume de 25 %.

(2)Perméabilité (μ) :

·Définition: Capacité du matériau à conduire le flux magnétique, déterminant l'inductance (formule : ).

).

·Impact:Le μ élevé réduit le nombre de tours de bobine, diminuant ainsi les pertes et les coûts de cuivre.

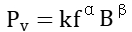

(3) Densité de perte (Pv):

·Définition: Pertes par hystérésis et courants de Foucault par unité de volume (Formule : ).

).

·Impact: Un Pv inférieur améliore l'efficacité et le contrôle de la température (la norme IEC 60076-14 exige ΔT ≤ 65 K).

● Matrice de sélection des matériaux

Exigence clé | Propriété matérielle | Matériel approprié |

Haute fréquence (> 10 kHz) | Faible perte (Pv < 5 W/m³) | Ferrite (Mn-Zn/Ni-Zn) |

Courant élevé (> 100 A) | Bsat élevé (≥1.8T) | Silicone Acier (à grains orientés) |

L'efficacité énergétique | Perte ultra-faible (Pv <1W/kg) | Alliage amorphe |

Projets sensibles aux coûts | Une solution rentable | Acier au silicium (non orienté) |

2. Acier au silicium : densité de puissance élevée et rentabilité

● Propriétés et avantages

Bsat élevée (1.8–2.0T) : L'ajout de silicium (2%-3.5%) augmente la résistivité, réduisant ainsi les pertes par courants de Foucault.

Technologie à grains orientés (GO) : Aligne les grains pendant le laminage, augmentant ainsi la perméabilité pour les applications à fréquence industrielle.

● Avantages et inconvénients

Avantages | Inconvénients | Applications |

Faible coût (60 % moins cher que l'amorphe) | Pertes élevées à > 1 kHz | Réacteurs à fréquence industrielle (éoliennes/solaires) |

Haute résistance mécanique (≥300MPa) | μ inférieur à celui des alliages amorphes | Filtres à courant élevé (CEI 61800-9-2) |

3. Ferrite : solution à faible perte pour les hautes fréquences

● Propriétés et avantages

Faibles pertes haute fréquence : La résistivité de la ferrite Mn-Zn minimise les courants de Foucault.

μ élevé : La microstructure optimisée convient aux inducteurs haute fréquence (par exemple, SMPS).

● Avantages et inconvénients

Avantages | Inconvénients | Applications |

>98% d'efficacité à >10 kHz | Faible Bsat (0.3–0.5 T) | Inductances PFC de serveur (EN 62368-1) |

Taille compacte (50 % plus petite que l'acier au silicium) | Fragile (sujet à la fissuration) | Transformateurs de télécommunications |

4. Alliage amorphe : pertes ultra-faibles et respectueux de l'environnement

● Propriétés et avantages

Perte par hystérésis ultra-faible : La structure atomique désordonnée réduit les pertes à 1/5 de l'acier au silicium.

Durabilité : 80 % d’énergie en moins dans la fabrication (ASTM A927 LCA).

● Avantages et inconvénients

Avantages | Inconvénients | Applications |

Pertes 70 % inférieures à celles de l'acier au silicium | Coût élevé des matériaux (2 à 3 fois l'acier au silicium) | Onduleurs solaires (CEI 61683) |

Faible élévation de température (ΔT ≤40K) | Usinage difficile (outils spéciaux) | Réacteurs à haut rendement énergétique (CEI 60076-20) |

En résumé

Conclusion : l'acier au silicium, la ferrite et les alliages amorphes nécessitent un équilibre entre fréquence, densité de puissance et coûts de cycle de vie. Les alliages amorphes excellent dans les applications à haute fréquence et à haut rendement énergétique, tandis que la ferrite domine les conceptions haute fréquence. Pour des solutions conformes aux normes CEI/IEEE/EN, contactez notre équipe technique pour un service complet, de la simulation au prototypage.

Contactez-Nous

LuShan, HNE.1975, est un fabricant professionnel chinois spécialisé dans les transformateurs de puissance et les réacteurs pour50+ années. Les produits phares sont transformateur monophasé, triphasé seul transformateurs, transformateur électrique,transformateur de distribution, transformateur abaisseur et élévateur, transformateur basse tension, transformateur haute tension, transformateur de contrôle, transformateur toroïdal, transformateur à noyau R ;Inductances CC, réacteurs CA, réacteurs filtrants, réacteurs de ligne et de charge, selfs, réacteurs filtrants et produits intermédiaires à haute fréquence.

Notre pouvoir Les transformateurs et les réacteurs sont largement utilisés dans 10 domaines d'application : transport rapide, engins de chantier, énergie renouvelable, fabrication intelligente, équipement médical, prévention des explosions dans les mines de charbon, système d'excitation, frittage sous vide (four), climatisation centrale.

En savoir plus sur le transformateur de puissance et le réacteur :www.lstransformer.com.

Si vous souhaitez obtenir des solutions personnalisées pour les transformateurs ou les réacteurs, veuillez nous contacter.

WhatsApp:+86 17267488565

Courrielvente@hnlsdz.com

EN

EN

FR

FR DE

DE ES

ES