Comment gérer le phénomène de traçage de surface sur les bagues ? — Considérations clés pour l’application de revêtements silicones RTV

Comment gérer le phénomène de suivi de surface sur les bagues ?

—Considérations clés pour l'application du revêtement silicone RTV

Le cheminement de surface sur les traversées de réacteurs est une cause majeure de défaillances des équipements électriques. Selon la norme IEEE 1584-2018, 35 % des défaillances d'isolation sont directement imputables à ce phénomène. Cet article présente des solutions pour la gestion du cheminement de surface et détaille la procédure d'application normalisée des revêtements silicones RTV, conformément à la norme internationale CEI 62217.

Menu

1. Analyse approfondie des risques liés au suivi de surface

Les canaux conducteurs carbonisés formés par le traçage de surface sur les traversées de réacteur peuvent déclencher une réaction en chaîne de dangers à trois niveaux :

● Déclin progressif des performances d'isolation

Les chemins carbonisés augmentent le courant de fuite de 50 % à 300 % (d'après les données d'essai de la norme IEC 60507), réduisant la tension de contournement superficielle de plus de 40 %. Lorsque la densité de courant de fuite dépasse 3 mA/cm², l'élévation de température localisée peut atteindre plus de 200 °C, accélérant le vieillissement thermique des matériaux isolants.

● Dommages structurels irréversibles

Une décharge continue peut éroder la surface en caoutchouc de silicone ou en porcelaine des traversées, créant des piqûres de plus de 2 mm de profondeur (voir figure 1). Des expériences montrent que les piqûres de plus de 0.5 mm de profondeur augmentent la distorsion du champ électrique de 80 %, accroissant ainsi le risque de défaillance de l'isolation interne.

● Défaillances en chaîne au niveau du système

Le contournement d'une traversée monophasée peut provoquer des courts-circuits entre phases, générant des courants de court-circuit supérieurs à 40 kA dans les réseaux 35 kV (selon le modèle de calcul de la norme CEI 62271-100). Ceci peut entraîner des dysfonctionnements des dispositifs de protection, des oscillations du réseau et d'autres incidents systémiques.

Données clé: Les rapports de recherche de l'EPRI indiquent que le traçage de surface non traité augmente les taux de défaillance des équipements de 6.8 fois.

2. Méthodes de traitement du traçage de surface sur les bagues de réacteur

● Méthodes de traitement conventionnelles

Méthode | Applicabilité | Avantages et inconvénients |

Polissage mécanique | traces mineures en surface | Élimine les couches carbonisées, mais peut endommager les matériaux isolants. |

Nettoyage chimique | Contamination grave | Nettoie les polluants mais nécessite d'éviter les solvants corrosifs. |

Réparation localisée | Dommages localisés | Utilise une peinture isolante ou de la résine époxy pour le remplissage, mais sa durabilité est limitée. |

● Technologie de protection par revêtement silicone RTV

Le revêtement en silicone RTV est l'une des mesures anti-traces les plus efficaces, offrant les avantages suivants :

Hydrophobicité : Forme des gouttelettes d'eau à la surface, réduisant ainsi la zone mouillée et le courant de fuite.

Autonettoyant:Prévient l'accumulation de contaminants, minimisant ainsi la formation de couches conductrices.

Résistance aux intempéries: Résistant aux UV et tolérant aux hautes températures (-50°C à 200°C), convient aux environnements extérieurs.

●Mécanisme anti-cheminement du revêtement RTV :

Réduit l'énergie de surface :Les propriétés hydrophobes du caoutchouc de silicone empêchent la formation d'un film d'eau continu, réduisant ainsi les chemins conducteurs.

Supprime les décharges partielles :Une résistivité élevée (>10¹⁴ Ω·cm) réduit le courant de fuite, empêchant la carbonisation.

Protection élastique :Le revêtement s'adapte à la dilatation et à la contraction thermiques des bagues, évitant ainsi les fissures.

● Considérations clés pour l'application du revêtement silicone RTV

Préparation préalable à la demande

Produit | Norme technique | Étapes clés |

Nettoyage de surface | Norme ASTM D3359 Adhérence Grade B | 1. Sablage : sable de quartz de granulométrie 80-100 mesh, pression de 0.6 MPa. 2. Nettoyage chimique : alcool isopropylique + eau déminéralisée (1:3), essuyer 3 fois. |

Réparation des défauts | Annexe C de la norme IEC 62217 | Remplir les cavités >0.3 mm de profondeur avec de la résine époxy EP-42 ; surface post-durcissement <0.1 mm. |

CONTRÔLE DE L'ENVIRONNEMENT | IEEE 1523-2018 | Température : 5-35°C / Humidité <65% RH, point de rosée ≥3°C. |

● Points de contrôle critiques lors de l'application du revêtement

(1) Application d'apprêt

Nécessité : L'énergie de surface de la bague en porcelaine (~45 mN/m) est inférieure à celle du silicone RTV (>100 mN/m), nécessitant un primaire pour une meilleure adhérence.

Spécifications :

• Utilisez un apprêt à base de silane (par exemple, Dow Corning 1200).

• Épaisseur de pulvérisation : 5-8 μm, couverture : 150 g/m².

• Temps de séchage : 15 min (environnement à 25 °C).

(2) Application du revêtement principal RTV

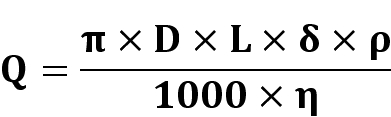

Formule de pulvérisation :

Q: Quantité d'enrobage (kg)

D : Diamètre de la douille (m)

L : Longueur de pulvérisation (m)

δ : Épaisseur nominale (mm)

ρ : Densité (1.2 g/cm³)

η : Taux d'utilisation (0.7)

Procédé de pulvérisation par couches :

Couche | Contrôle d'épaisseur | Temps de séchage |

Première couche | 0.15 ± 0.02mm | 30min (25°C) |

Deuxième couche | 0.20 ± 0.03mm | 45min |

Couche finale | 0.10 ± 0.02mm | - |

Conditions interdites :

Une vitesse de vent supérieure à 3 m/s interdit toute application en extérieur.

Des fluctuations d'humidité relative supérieures à 10 %/h nécessitent une intervention. suspension.

● Vérification de la qualité du durcissement

Processus d'inspection à trois niveaux :

(1) Inspection visuelle (2 h après l'application)

– Texture peau d'orange : La longueur d'onde de 0.5 à 1.5 mm est admissible.

– Aucun affaissement ni défaut en œil de poisson.

(2) Test de performance électrique (24 h après durcissement)

Article d'essai | Valeur standard | Méthode |

La resistance d'isolement | ≥5000MΩ | IEC 60243-1 |

Hydrophobie | Niveau HC1-HC2 | IEC 62073 |

(3) Vérification de l'épaisseur (7 jours après durcissement)

– Utilisez l’appareil de mesure d’épaisseur de revêtement Elcometer 456.

– Écart admissible : ±0.05 mm.

3. Stratégie de maintenance à long terme

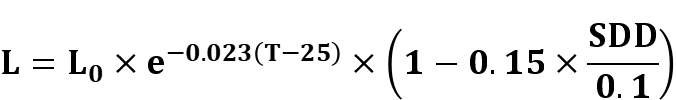

● Modèle de prédiction de la durée de vie du revêtement

L : Durée de vie prévue (années)

L₀ : Durée de vie de référence (15 ans)

T : Température moyenne annuelle (°C)

SDD : Densité de sel équivalente (mg/cm²)

● Cycle de maintenance préventive

Niveau environnemental | Cycle d'inspection | Articles clés |

Contamination par la lumière | 24 mois | Test de dégradation de l'hydrophobie. |

Forte contamination | 6 mois | Test d'épaisseur du revêtement et de densité de sel. |

Zones côtières | 3 mois | Analyse de la corrosion par les ions chlorure. |

En résumé

Les revêtements en silicone RTV permettent de prévenir plus de 95 % des traces de corrosion sur les traversées de réacteur (d'après les données du rapport CIGRE 338). En suivant le processus standardisé de préparation de surface, d'application par pulvérisation multicouche et de contrôle quantitatif, et en utilisant les formules et paramètres présentés dans cet article, la durée de vie effective du revêtement peut dépasser 12 ans. Le personnel de maintenance doit surveiller le coefficient d'adaptabilité environnementale (K = T × HR/1000) et mettre en œuvre des mesures de protection spécifiques lorsque K > 1.2.

Contactez-Nous

LuShan, HNE.1975, est un fabricant professionnel chinois spécialisé dans les transformateurs de puissance et les réacteurs pour50+ années. Les produits phares sont transformateur monophasé, triphasé seul transformateurs, transformateur électrique,transformateur de distribution, transformateur abaisseur et élévateur, transformateur basse tension, transformateur haute tension, transformateur de contrôle, transformateur toroïdal, transformateur à noyau R ;Inductances CC, réacteurs CA, réacteurs filtrants, réacteurs de ligne et de charge, selfs, réacteurs filtrants et produits intermédiaires à haute fréquence.

Notre pouvoir Les transformateurs et les réacteurs sont largement utilisés dans 10 domaines d'application : transport rapide, engins de chantier, énergie renouvelable, fabrication intelligente, équipement médical, prévention des explosions dans les mines de charbon, système d'excitation, frittage sous vide (four), climatisation centrale.

En savoir plus sur le transformateur de puissance et le réacteur :www.lstransformer.com.

Si vous souhaitez obtenir des solutions personnalisées pour les transformateurs ou les réacteurs, veuillez nous contacter.

WhatsApp:+86 13787095096

Courriel : marketing@hnlsdz.com

EN

EN

FR

FR DE

DE ES

ES