Wie lassen sich Hotspots in Transformatorwicklungen mithilfe von Infrarot-Wärmebildkameras frühzeitig erkennen? – Wichtige Technologieeinblicke von globalen Energieexperten

Wie lassen sich Hotspots in Transformatorwicklungen mithilfe von Infrarot-Wärmebildkameras frühzeitig erkennen?

—Wichtige Technologieeinblicke von globalen Energieexperten

Im Lebenszyklusmanagement von Transformatoren sind überhöhte Wicklungstemperaturen eine Hauptursache für beschleunigten Isolationsverschleiß und letztendlichen Ausfall. Statistiken globaler Stromnetze zeigen, dass über 35 % der ungeplanten Transformatorausfälle direkt auf Wicklungsüberhitzung zurückzuführen sind. Die Infrarot-Wärmebildtechnik hat sich aufgrund ihrer berührungslosen, visuellen und hochempfindlichen Eigenschaften zu einer Kernmethode für die Zustandsüberwachung von Energieanlagen entwickelt (IEC 60478, IEEE C57.127). Dieser Artikel bietet eine detaillierte Analyse der systematischen Anwendung dieser Technologie zur Früherkennung von Überhitzungspunkten.

Inhalt

1. Die Wissenschaft hinter der Entstehung gewundener Hotspots und der Infrarotüberwachung

Hauptursachen: Wicklungsüberhitzung ist im Wesentlichen ein Bereich mit lokal erhöhten Widerstandsverlusten (Joulesche Wärme) oder beeinträchtigter Wärmeableitung. Zu den wichtigsten Einflussfaktoren zählen:

(1)Anomal erhöhter Kontaktwiderstand: Schlechte Lötstellen, lockere Schraubverbindungen oder abgenutzte/oxidierte Stufenschalterkontakte führen zu einem höheren Kontaktwiderstand und damit zu übermäßiger Wärmeentwicklung (P = I²R).

(2)Leiterfehler:Durch Drahtbrüche oder beschädigte Isolierungen wird die Stromverteilung verzerrt, was zu lokal hoher Stromdichte führt.

(3)Konzentration der Verluste im magnetischen Kreis:Kern-Mehrpunkt-Erdung, Kurzschlüsse in laminierten Kernen oder durch Streufluss induzierte Wirbelströme in Bauteilen (Klemmen, Tanks).

(4)Kühlsystemfehler: Verstopfte Ölkanäle, versehentlich geschlossene Kühlerventile, defekte Kühlventilatoren/Ölpumpen oder eine verminderte Wärmeleitfähigkeit des Öls.

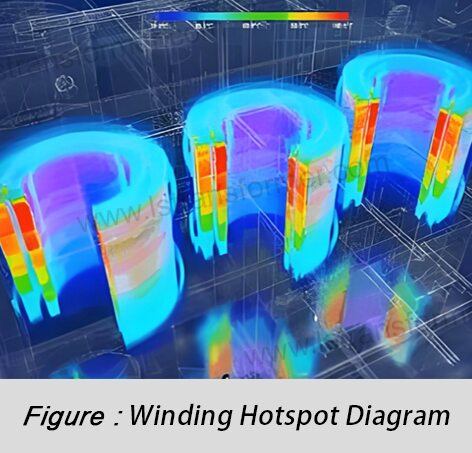

Prinzip der Infrarot-Wärmebildgebung:Alle Objekte oberhalb des absoluten Nullpunkts emittieren Infrarotstrahlung, deren Energie mit ihrer Temperatur und ihren Oberflächeneigenschaften korreliert. Infrarotkameras nutzen Präzisionsdetektoren, um die Infrarotstrahlungsdichte an der Oberfläche zu erfassen und sie anhand des Stefan-Boltzmann-Gesetzes in Temperaturverteilungsbilder umzuwandeln.

E = ε × σ × T⁴

(1)E: Oberflächenstrahlungsflussdichte (W/m²)

(2):Materialemissivität (0 ≤ ε ≤ 1; typischerweise 0.85–0.95 für Transformatorenöl oder oxidierte Metalloberflächen)

(3)σ: Stefan-Boltzmann-Konstante (5.67 × 10⁻⁸ W/(m²·K⁴))

(4)T:Absolute Temperatur des Objekts (K)

Komponente | Typischer Oberflächenzustand | Empfohlener Emissionsgrad (ε) | Notizen |

Tankkörper | Gealterte Außenbeschichtung | 0.90 - 0.95 | Beachten Sie die neuen Lackwerte. |

Hochspannungsdurchführung | Keramik-/Verbundwerkstoff | 0.85 - 0.93 | Stark von Kontamination betroffen |

Kühlrippen | Lackiertes Metall | 0.85 - 0.90 | |

Ölpumpen-/Lüftergehäuse | Lackiertes Metall | 0.85 - 0.90 | |

Blanker Kupferleiter | Oxidierte Oberfläche | 0.60 - 0.80 | Erfordert sorgfältige Einrichtung |

Laminierte Kernoberfläche | Isolierende Beschichtung | 0.75 - 0.85 | Normalerweise nicht sichtbar |

Tabelle 1: Referenz-Emissionsgrade für gängige Transformatorkomponenten (basierend auf IEEE Std C57.127)

2. Bewährte Verfahren zur Erkennung von Wicklungsüberhitzung mittels Infrarot-Wärmebildgebung (Konform mit IEC 62446)

● Geräteauswahl und Umgebungsvorbereitung

(1)Anforderungen an Wärmebildkameras: Verwenden Sie mittel- bis langwelliges Licht. Modelle (3–5 μm oder 8–14 μm) mit thermischer Empfindlichkeit (NETD) ≤ 0.05 °C und räumlicher Auflösung (IFOV) ≤ 1.5 mRad. Sicherstellen, dass die Linsen die Zielbereiche vollständig abdecken.

(2)Umweltoptimierung:

- Lastbedingungen: Ideale Detektionslast ≥ 40 % der Nennleistung (gemäß IEC 62446), um messbare thermische Effekte zu gewährleisten. Laststrom und Öltemperatur in Echtzeit aufzeichnen.

- Vermeidung von Störungen: Vermeiden Sie starkes Sonnenlicht, Regen/Schnee/Nebel oder starken Wind (Stärke > 6). Nachtscans liefern optimale Ergebnisse.

- Abstand und Winkel: Halten Sie einen Abstand von 3–5 Mal der Gerätehöhe ein (z. B. 15 Meter). Die Linsenachse sollte ≤ 30° zur Oberflächennormalen betragen (oder wenden Sie eine Emissionsgradkorrektur an).

● Umfassendes Scannen und Fokus auf Schlüsselbereiche

(1)Kompletter Suchlauf:Scannen Sie die Außenseite des Transformators systematisch, um eine thermische Panoramakarte zu erstellen. Achten Sie dabei auf Folgendes:

- Hoch-/Niederspannungs-Durchführungsanschlüsse und stromführende Verbindungen.

- Kühlereinlass-/auslassrohre und Ventilbereiche.

- Tankwände in der Nähe von Wickelstellen (erfordert statische Kenntnisse).

- Lastwechselschalter (OLTC)-Tanks und Antriebsmechanismen.

(2)Hotspot-Identifizierung:Gebiete mit deutlich höheren Temperaturen (> 5°C) als in den umliegenden Regionen kennzeichnen.

● Präzise Temperaturmessung und Störungsunterdrückung

(1)Emissionskorrektur: Stellen Sie genaue ε-Werte gemäß Tabelle 1 ein. Bei neuen/generalüberholten Geräten beschaffen Sie sich die Beschichtungsdaten des Herstellers.

(2)Entfernung von Spiegelungsartefakten: Identifizieren und beseitigen Sie Reflexionen von Umgebungswärmequellen (z. B. Sonnenlicht, Klimaanlage). Blockieren Sie verdächtige Quellen vorübergehend zur Überprüfung.

(3)Ölfilmkompensation: Berücksichtigen Sie die durch Ölfilme auf den Buchsen verursachten Oberflächentemperaturabfälle (typischerweise 1–3°C).

● Analyse der Temperaturdifferenz und Bewertung von Hotspots

(1)Relative Temperaturdifferenz (ΔT_rel): Die zentrale Diagnosekennzahl:

ΔT_rel = (T_hotspot - T_reference) / (T_reference - T_ambient) × 100%

T_hotspot:Spitzentemperatur des Hotspots (°C)

T_Referenz: Normale Temperatur eines vergleichbaren Bauteils unter den gleichen Bedingungen (z. B. einer symmetrischen Buchse).

T_Umgebung: Umgebungstemperatur (° C)

(2)Absolute Temperaturbewertung:Beachten Sie die Wärmeklasse der Isolierung (z. B. Klasse A: 105 °C, Klasse B: 130 °C).

ΔT_rel | T_Hotspot | Risikostufe | Wartungsmaßnahme |

<20% | < 90 °C (in Öl getaucht) | Niedriges Risiko | Dokumentieren; bei der nächsten Inspektion überwachen. |

20-50% | 90-110 ° C | Mittleres Risiko | Erhöhung der Inspektionshäufigkeit (1–3 Monate) |

> 50% | > 110 ° C. | Hohes Risiko | Planen Sie eine sofortige Abschaltung für Diagnosezwecke ein. |

N / A | > 140 ° C. | Kritische | Notabschaltung! Gefahr einer schnellen Karbonisierung der Isolierung! |

Tabelle 2: Hotspot-Risikobewertungsmatrix (Basierend auf IEEE C57.91 & IEC 60599)

3. Über die Grundlagen hinaus: Erweiterte Diagnose- und vorausschauende Wartungsstrategien

● Identifizierung der Hotspot-Ursachen und Fehlermodi

(1)Interne Überhitzung: Lokalisierte Hochtemperaturzonen an der Tankwand (in Ausrichtung mit den internen Wicklungen), deren Temperaturanstiegsrate stark mit dem Laststrom korreliert. Begleitend dazu eine anormale Öltemperatur an der Oberfläche.

(2)Externe Verbindungsfehler: Punktuelle/kleinflächige Hotspots an Durchführungsklemmen, Kabelenden oder Sammelschienenverbindungen; ΔT_rel ist typischerweise hoch (> 50%).

(3)Kühlungsfehler: Ungewöhnliche Temperaturverteilung im Kühler (z. B. verringerte Temperaturdifferenz zwischen Ein- und Auslass, kalte Rohre).

● Trendanalyse und Lebensdauerbewertung

(1)Basisermittlung:Nach der Inbetriebnahme/Überholung werden Referenztemperaturverteilungskarten für typische Lasten erstellt.

(2)Trends quantifizieren: Protokollieren Sie die Temperaturen an wichtigen Punkten und ΔT_rel über die Zeit. Die Temperaturanstiegsrate (°C/Monat) ist entscheidend für die Fehlerprognose.

(3)Verlust der Isolationslebensdauer: Gemäß dem Arrhenius-Modell halbiert sich die Lebensdauer des Isolierpapiers mit jedem Temperaturanstieg von 6 °C (in Öl getaucht) (IEEE C57.91).

● Entscheidungsunterstützung für die Instandhaltung im geschlossenen Regelkreis

(1)Niedriges/mittleres Risiko: Kombinieren Sie dies mit der Analyse gelöster Gase (DGA), um auf überhitzte Gase (H₂, CH₄, C₂H₄, CO, CO₂) zu prüfen.

(2)Hohes Risiko: Last reduzieren und Abschaltung planen. Hochfrequente Teilentladungsprüfungen oder Frequenzganganalysen (FRA) priorisieren, um interne Schäden zu beurteilen.

(3)Externe Fehler: Reparaturen an unter Spannung stehenden Leitungen (z. B. Anziehen von Schrauben unter IR-Kontrolle) oder kurze Abschaltungen zur Überholung von Kontakten.

4. Globale Perspektiven: Integration modernster Technologien und Weiterentwicklung von Standards

Führende Energieversorger (z. B. BP, National Grid) kombinieren Infrarotbildgebung mit verteilter Temperaturmessung (DTS):

(1)IR:Schnelles globales Scannen zur Anomalieerkennung.

(2)Glasfaseroptik: In kritischen Wicklungen sind Sensoren integriert, die absolute Temperaturen in Echtzeit messen (Genauigkeit: ±0.5°C).

(3)KI-Diagnose:Maschinelles Lernen analysiert historische Wärmebilder zur automatisierten Anomalieerkennung (z. B. die Umspannwerksüberwachung von Google DeepMind).

●Sich entwickelnde Standards:

(1)IEC 62446-3 (Entwurf 2023): Neue Richtlinien für die Infrarotinspektion in Solar-/Speicheranlagen, einschließlich Transformatorinspektionen.

(2)ISO 18436-7:Strengere Zertifizierungsanforderungen für Bediener von Wärmebildkameras.

(3)Einblicke von Branchenexperten:

„Die Infrarot-Wärmebildgebung ist der Eckpfeiler der vorausschauenden Instandhaltung von Transformatoren. Umspannwerke, die sich an die IR-Protokolle halten, verzeichnen bis zu 70 % weniger unerwartete Ausfälle. Der Erfolg hängt von der Erfassung des Ausgangszustands, präzisen Emissionsgradeinstellungen und der auf ΔT_rel basierenden Risikobewertung ab.“

Zusammenfassend

Die Infrarot-Wärmebildkamera wandelt schwer fassbare elektrische Fehler in präzise, visuelle Temperaturkarten um. Durch die Anwendung wissenschaftlicher Emissionsgradeinstellungen, die Einhaltung der IEC/IEEE-Normen und die Verfolgung der ΔT_rel-Trends erhalten die Bediener erweiterte Warnfenster für Wicklungsüberhitzung.

Angesichts des weltweit steigenden Bedarfs an Energieinfrastruktur ist die Integration von Infrarot in vorausschauende Wartungsprogramme (PdM) heute eine bewährte Methode, um Ausfälle zu vermeiden, Kosten zu optimieren und die Netzstabilität zu gewährleisten. Nutzen Sie diese Technologie, um kritische Anlagen proaktiv zu schützen, ihre Lebensdauer zu verlängern und den ROI zu maximieren. Handeln Sie jetzt – machen Sie die Infrarot-Wärmebildtechnik zu Ihrem „Adlerauge“ für den Betrieb.

Kontakt

LuShan, Europäische Sommerzeit.1975, ist ein chinesischer professioneller Hersteller, spezialisiert auf Leistungstransformatoren und Reaktoren für50 Jahre. Führende Produkte sind Einphasentransformator, Dreiphasentransformator Isolierung Transformatoren, elektrischer Transformator, Verteiltransformator, Abwärts- und Aufwärtstransformator, Niederspannungstransformator, Hochspannungstransformator, Steuertransformator, Ringkerntransformator, R-Kern-Transformator;Gleichstrominduktoren, Wechselstromreaktoren, Filterreaktoren, Netz- und Lastreaktoren, Drosseln, Filterreaktoren und Zwischen- und Hochfrequenzprodukte.

Unsere Kraft Transformatoren und Reaktoren werden in zehn Anwendungsbereichen häufig eingesetzt: Schnellverkehr, Baumaschinen, erneuerbare Energien, intelligente Fertigung, medizinische Geräte, Explosionsschutz in Kohlebergwerken, Erregersysteme, Vakuumsintern (Öfen), zentrale Klimaanlagen.

Erfahren Sie mehr über Leistungstransformatoren und Reaktoren:www.lstransformer.com.

Wenn Sie maßgeschneiderte Lösungen für Transformatoren oder Drosseln wünschen, kontaktieren Sie uns bitte.

WhatsApp:+86 17267488565

E-Mail: marketing@hnlsdz.com

EN

EN

FR

FR DE

DE ES

ES