Wie lässt sich die durchfeuchtete Isolierung von Transformatoren in feuchten Umgebungen wiederherstellen? – Ein detaillierter Vergleich zwischen Heißölzirkulation und Vakuumtrocknung

Wie lässt sich die durchfeuchtete Isolierung von Transformatoren in feuchten Umgebungen wiederherstellen?

—Detaillierter Vergleich zwischen Heißölzirkulations- und Vakuumtrocknungsverfahren

Feuchte Umgebungen stellen eine erhebliche Gefahr für die Isolation von Transformatoren dar. Dringt Feuchtigkeit in die Isolierpappe und das Isolieröl ein, reduziert sie deren elektrische Festigkeit und mechanische Eigenschaften deutlich, was zu Teilentladungen oder sogar Isolationsdurchschlägen führen kann. Bei einem Abfall des Isolationswiderstands oder einem Anstieg des dielektrischen Verlustfaktors (Tanδ) ist eine effiziente und zuverlässige Trocknung unerlässlich, um einen sicheren Betrieb wiederherzustellen. Dieser Artikel bietet einen detaillierten Vergleich zweier gängiger Trocknungsverfahren – Heißölzirkulation und Vakuumtrocknung – und erläutert deren Prinzipien, Eigenschaften und Anwendungsfälle, um Ihnen eine fundierte Entscheidung zu ermöglichen.

Inhalt

1. Genaue Diagnose: Die Bestimmung des Feuchtigkeitsgrades der Isolierung ist der erste Schritt.

Vor Beginn eines Trocknungsprozesses ist eine genaue Diagnose des Zustands und des Ausmaßes der Feuchtigkeit in der Isolierung von entscheidender Bedeutung, da sie die Wahl der Trocknungsmethode und der Parametereinstellungen bestimmt.

● Wichtige Diagnoseparameter und -standards:

(1)Isolationswiderstand (IR) und Polarisationsindex (PI):Die Messung des Isolationswiderstands zwischen den Wicklungen und zwischen Wicklung und Erde ist die einfachste und schnellste Prüfmethode (typischerweise mit einem 2500-V- oder 5000-V-Megohmmeter). Gemäß IEEE-43-Standard ist der Polarisationsindex (PI = R10min / R1min) effektiver, um Temperatureinflüsse zu eliminieren und den tatsächlichen Isolationszustand zu beurteilen. Ein PI-Wert unter 2.0 gilt allgemein als deutliches Warnsignal für eine gedämpfte oder verschlechterte Isolation.

(2)Dielektrischer Verlustfaktor (Tanδ) und Kapazität:Die Messung erfolgt mit einer Schering-Brücke oder modernen automatischen Tanδ-Messgeräten. Feuchtigkeit erhöht den Tanδ-Wert von Zellulosedämmstoffen deutlich (Werte über 0.5 % deuten auf mögliche Feuchtigkeit hin, Werte über 1 % auf starke Feuchtigkeit). Die Überwachung von Kapazitätsänderungen hilft, die Feuchtigkeitsverteilung zu beurteilen oder lokale Defekte zu erkennen.

(3)Feuchtigkeitsgehalt im Öl:Die Bestimmung erfolgt präzise nach der Karl-Fischer-Methode gemäß IEC 60422 oder ASTM D1533 (ppm-Bereich). Obwohl die Ölfeuchte nicht vollständig die Feuchtigkeit der festen Dämmstoffe widerspiegelt, besteht zwischen beiden ein dynamisches Gleichgewicht. Eine zu hohe Ölfeuchte (z. B. > 25 ppm) ist ein wichtiger Indikator für die Gesamtfeuchte der Dämmung.

(4)Öldurchschlagspannung (BDV):Reines, trockenes Öl besitzt eine sehr hohe Durchschlagspannung (>60 kV). Feuchtigkeit und Verunreinigungen reduzieren die Durchschlagspannung deutlich (<30 kV deuten typischerweise auf Feuchtigkeit oder Verunreinigung hin). Die Prüfung erfolgt nach IEC 60156 oder ASTM D1816.

Testparameter | Teststandard | Referenzschwelle (Warnung) | Hauptproblem angegeben |

Isolationswiderstand (IR) / Polarisationsindex (PI) | IEEE 43 | Pi < 2.0 | Allgemeine Feuchtigkeit oder Beeinträchtigung der Isolierung |

Dielektrischer Verlustfaktor (Tanδ) | IEC 60247 | > 0.5 % (mögliche Feuchtigkeit), > 1 % (starke Feuchtigkeit) | Erhöhter Isolationsverlust (Feuchtigkeit, Alterungsprodukte) |

Feuchtigkeitsgehalt im Öl | IEC 60422, ASTM D1533 | > 20-30 ppm (typischer Warnschwellenwert) | Ölfeuchtigkeit, die indirekt das Risiko einer festen Isolierung widerspiegelt |

Öldurchschlagspannung (BDV) | IEC 60156, ASTM D1816 | <30 kV | Verminderte Ölisolierungskraft aufgrund von Feuchtigkeit/Verunreinigungen |

Tabelle 1: Wichtige Diagnoseparameter und Referenzschwellenwerte für die Transformatorisolierung

● Diagnostische Hinweise:Anhand dieser Parameter lässt sich feststellen, ob es sich um oberflächliche oder tiefgreifende Feuchtigkeit handelt. Bei leichter Feuchtigkeit (z. B. überschreitet nur die Ölfeuchte die Grenzwerte, PI nahe 2) kann eine Heißölzirkulation erfolgen. Bei mäßiger bis starker Feuchtigkeit (PI deutlich < 2, Tanδ stark erhöht) wird eine Vakuumtrocknung dringend empfohlen.

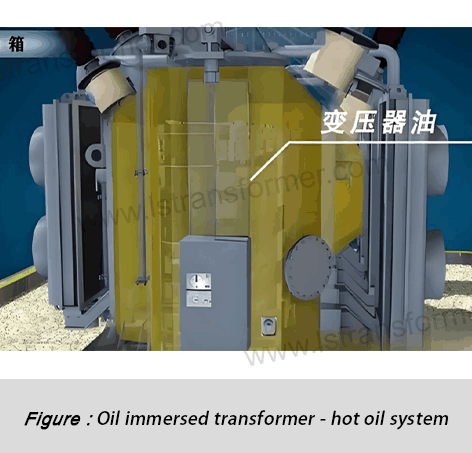

2. Heißöl-Umlauftrocknung: Grundlagen und detaillierte Analyse

● Prinzip: Im Transformatorkessel zirkuliert kontinuierlich erhitztes (65–85 °C), trockenes Isolieröl mit geringem Feuchtigkeitsgehalt (typischerweise aus einer Ölaufbereitungsanlage). Das heiße, trockene Öl kommt mit der angefeuchteten Feststoffisolierung (Karton, Papierzylinder, Wicklungsdrahtisolierung) in Kontakt und überträgt Wärme durch Wärmeleitung und Konvektion. Dadurch erwärmt sich die Feuchtigkeit im Inneren und liefert Energie für deren Migration. Aufgrund des deutlichen Feuchtigkeitsgradienten zwischen dem trockenen Öl und der feuchten Isolierung diffundieren Wassermoleküle spontan von Bereichen hoher Konzentration (innerhalb der Isolierung) zu Bereichen niedriger Konzentration (zirkulierendes Öl). Die Feuchtigkeit wird vom Öl zu einem externen Vakuum-Ölreiniger (erhitzt, evakuiert und gefiltert) transportiert, bevor sie zurück in den Transformator gepumpt wird.

● Vorteile:

(1)Einfache Bedienung, leicht verfügbare Ausrüstung: Setzt hauptsächlich auf Standard-Vakuum-Ölreiniger (mit Heizung) und Umwälzleitungen, was die Implementierung vor Ort erleichtert.

(2)Geringeres operationelles Risiko: Der Prozess findet typischerweise unterhalb der Nennöltemperatur des Transformators (<85°C) statt, wodurch die thermische Belastung kritischer Bauteile wie elektromagnetischer Wicklungen minimiert und das Risiko der Isolationsalterung verringert wird.

(3)Kosteneffizient:Es werden keine großen Vakuumtanks oder komplexe Geräte benötigt, wodurch die Arbeits- und Mietkosten im Vergleich zur Vakuumtrocknung deutlich niedriger sind.

● Einschränkungen:

(1)Engpass bei der Trocknungseffizienz:Die Geschwindigkeit der Feuchtigkeitsentfernung wird durch die Diffusionsraten innerhalb der festen Isolierung begrenzt. Der Ölfluss wirkt hauptsächlich auf die Oberflächenschichten ein, wodurch die Tiefentrocknung langsam oder unvollständig verläuft, insbesondere bei dicker Isolierung oder dicht gewickelten Bereichen.

(2)Lange Bearbeitungszeit: Um optimale Ergebnisse (insbesondere eine Tiefentrocknung) zu erzielen, kann eine kontinuierliche Luftzirkulation Tage oder sogar Wochen dauern, was längere Stromausfälle erforderlich macht.

(3)Abhängigkeit von der Ölqualität und der Verarbeitungskapazität:Der Trockenheitsgrad des zirkulierenden Öls und die Effizienz des Reinigers beeinflussen die Ergebnisse unmittelbar. Zersetztes Öl oder eine ineffiziente Verarbeitung können die Wirksamkeit beeinträchtigen.

● Beste Anwendungsbereiche: Leichte Feuchtigkeit (z. B. erhöhte Ölfeuchtigkeit, aber feste Isolierung bleibt stabil), vorbeugende Wartung, zusätzliche Trocknung nach Vakuumtrocknung oder geringfügige Trocknung während der routinemäßigen Ölwartung bei großen Transformatoren.

3. Vakuumtrocknungsverfahren: Grundlagen und detaillierte Analyse

● Prinzip:Ein phasenweiser physikalischer Prozess, der auf der Siedepunktsreduktion und der verstärkten Diffusion beruht:

(1)Vorheizphase: Durch die Zirkulation von heißem Öl oder Niederspannungsstrom in den Wicklungen (selten Heißluft) wird der Transformatorkern (Wicklungen und Isolierung) gleichmäßig auf 90–110 °C erhitzt. Dadurch wird Feuchtigkeit verdampft, ohne dass diese nennenswert abgeführt werden muss. Die gleichmäßige Erwärmung verhindert lokale Überhitzung.

(2)Vakuum-Dehydratisierungsphase (Kern):Bei gleichbleibender Temperatur wird im Inneren des Transformators ein Hochvakuum (<100 Pa, idealerweise <10 Pa) erzeugt. Dadurch wird der Siedepunkt von Wasser drastisch gesenkt.

Wissenschaftliche Grundlage für die Siedepunktssenkung:

Die Beziehung zwischen Sättigungsdampfdruck (P) und Temperatur (T) wird näherungsweise wie folgt beschrieben:

ln(P) ≈ A - B/T

(wobei A und B Materialkonstanten sind).

Unter Vakuum senkt der reduzierte Umgebungsdruck (P_env) die Siedetemperatur (T_boil), wobei P_sat = P_env.

Beispiele:

(1)Bei atmosphärischem Druck (101.3 kPa) siedet Wasser bei 100°C.

(2)Bei einem absoluten Druck von 1 kPa beträgt der Siedepunkt ≈7°C.

(3)Bei 0.1 kPa (100 Pa) Siedepunkt ≈-20°C.

Bei einer Kerntemperatur von 90 °C und einem Vakuum von 100 Pa verdampft flüssiges Wasser in den Poren der Isolierung explosionsartig. Entscheidend ist, dass sich die Feuchtigkeitsmigration von langsamer Flüssigkeitsdiffusion zu schneller Dampfdiffusion und Permeationsströmung verlagert.

Der starke Druckgradient (extrem niedriges Vakuum im Vergleich zu nahezu atmosphärischem Druck innerhalb der Isolierung) treibt Dampf aus dem Inneren der Isolierung in den Tankraum. Vakuumpumpen entfernen kontinuierlich den Dampf und halten so den Dampfdruck für eine anhaltende Trocknung niedrig. In dieser Phase wird die meiste Feuchtigkeit deutlich schneller entfernt als durch die Heißölzirkulation.

● Vorteile:

(1)Tief und gründlich getrocknet: Entfernt effizient Feuchtigkeit aus dicken oder tiefen Isolierungen und erreicht Feuchtigkeitswerte bis hinunter zu 0.5 % (Werksstandard), wodurch >90 % der elektrischen und mechanischen Festigkeit wiederhergestellt werden.

(2)Schnellere Trocknungszeit: Unter idealen Bedingungen (Temperatur, Vakuum) ist die Tiefentrocknung typischerweise in Tagen bis zu einer Woche abgeschlossen – viel schneller als die Heißölzirkulation bei starker Feuchtigkeit.

(3)Quantifizierbare Ergebnisse: Die Feuchtigkeitsentfernung wird über die Kondensatorleistung, die Vakuumstabilität und Endpunktkriterien überwacht (z. B. keine Kondensation über Stunden bei stabilem Vakuum).

● Einschränkungen:

(1)Hohe Anforderungen an Ausrüstung und Technik:Erfordert große Vakuumpumpen (Drehschieber- und Roots-Vakuumpumpen), präzise Vakuumsensoren, Kondensatoren, Hochleistungsheizungen und luftdichte Dichtungen. Fachkenntnisse sind erforderlich.

(2)Höhere Kosten:Die Kosten für Gerätemiete/-kauf und Arbeitskräfte sind höher.

(3)Strenge Prozesskontrolle:Ungleichmäßige Erwärmung birgt das Risiko von Dämmschäden; unzureichendes Vakuum oder Undichtigkeiten beeinträchtigen die Effizienz; mangelhafte Abdichtung ermöglicht das Eindringen von Feuchtigkeit. Eine sorgfältige Überwachung ist daher unerlässlich.

(4)Sicherheitsrisiken: Hohe Temperaturen und Vakuumbedingungen stellen die strukturelle Integrität und Abdichtung des Tanks auf die Probe.

Merkmal | Heißöl-Umwälztrocknung | Vakuumtrocknung |

Kerntreiber | Feuchtigkeitsgradientendiffusion (Feststoff-Öl) | Siedepunktsreduktion + druckgetriebene Dampfdiffusion/Permeation |

Hauptziel | Oberflächen-/oberflächliche Schichten | Tiefen-/Kernisolierung |

Temperaturbereich | 65-85°C (Öl) | 90-110°C (Kern) |

Schlüsselumfeld | Luftdruck | Hochvakuum (<100 Pa, optimal <10 Pa) |

Trocknungsgeschwindigkeit | Langsam (diffusionsbegrenzt), Tage bis Wochen | Schnell (dampfbetrieben), Tage bis zu einer Woche |

Trocknungstiefe | Eingeschränkt geeignet, schlecht bei tiefer/starker Feuchtigkeit | Extrem tiefe, fabrikmäßige Trockenheit |

Komplexität der Ausrüstung | Niedrig (Standard-Luftreiniger + Rohre) | Hoch (Vakuumpumpen, Heizgeräte, Kondensatoren, Monitore) |

Technische Fähigkeit | Moderat | Hoch (erfordert Fachwissen) |

Kosten | Senken | Höher |

Hauptrisiken | Geringes Überhitzungsrisiko, jedoch könnten tiefer liegende Schichten nicht ausreichend getrocknet werden. | Lokale Überhitzung, Tankverformung, Dichtungsausfall (strenge Kontrolle erforderlich) |

Geeignet für | Leichte Feuchtigkeit, vorbeugende Maßnahmen, Nachbehandlung nach dem Staubsaugen | Mäßige bis starke Feuchtigkeit, neue Transformatoren, Tiefentrocknung nach Überholung |

Tabelle 2: Kernvergleich zwischen Heißölzirkulation und Vakuumtrocknung

4. Wie wählt man die richtige Trocknungsmethode?

Die Entscheidung hängt von einer genauen Diagnose der Feuchtigkeit ab. Schweregrad und Beurteilung der Bedingungen vor Ort:

● Vakuumtrocknung priorisieren für:

(1)Bestätigte mäßige bis starke Feuchtigkeit: PI << 2.0, Tanδ >> 1 %, hohe Ölfeuchte mit starker Verschlechterung der Isolierung.

(2)Kritische oder große Leistungstransformatoren: Wo maximal Wiederherstellung der Isolierung und langfristige Zuverlässigkeit sind nicht verhandelbar.

(3)Geplante Generalüberholungen oder Neuinstallationen: Standard Verfahren zur Wiederherstellung neuwertiger Isolierung.

(4)Starker Wassereintritt oder längere Einwirkung hoher Luftfeuchtigkeit:Tiefes Eindringen von Feuchtigkeit.

● Heißölzirkulation in Betracht ziehen für:

(1)Leichte Feuchtigkeit mit flexibler Ausfallzeit: Lediglich die Ölparameter sind nicht optimal, PI ≈ 2.0, leichter Anstieg von Tanδ und ausreichend Zeit für langsames Trocknen.

(2)Nachbehandlung nach der Vakuumbehandlung: Nach der Vakuumtrocknung gleicht die Heißölzirkulation die Feuchtigkeit im Öl-Papier-Gemisch aus und entfernt verbleibende Spuren.

(3)Ressourcen- oder Standortbeschränkungen: Fehlende Vakuumausrüstung oder ungeeignete Bedingungen.

Wichtiger Hinweis: Professionelle Überwachung, strikte Parameterkontrolle und korrekte Endpunktbestimmung sind entscheidend. Falsche Einstellungen, Vakuumlecks oder vorzeitiges Beenden können zu Ausfällen oder Schäden führen. Beauftragen Sie stets qualifizierte und erfahrene Serviceanbieter.

Zusammenfassend

Die Gefährdung der Transformatorisolierung durch Feuchtigkeit darf nicht unterschätzt werden. Die Wahl zwischen Heißölzirkulation und Vakuumtrocknung hängt von der Feuchtigkeitstiefe und -stärke ab. Die Heißölzirkulation eignet sich aufgrund ihrer Einfachheit und des geringeren Risikos für leichte Feuchtigkeit oder zur Vorbeugung. Bei mittlerer bis starker Feuchtigkeit oder zur Wiederherstellung nach Werksnormen ist die Vakuumtrocknung die beste Methode – ihre physikalisch begründete Effizienz (Siedepunktsreduzierung, druckgetriebene Diffusion) gewährleistet langfristige Zuverlässigkeit.

Bei Feuchtigkeitsschäden an der Isolierung sollten umfassende Prüfungen (z. B. IR/PI, Tanδ, Ölfeuchte) durchgeführt, die Daten zur Beurteilung des Schweregrades genutzt und Fachingenieure hinzugezogen werden. Die gewählte Methode muss auf den Zustand des Transformators, die Gegebenheiten vor Ort und das Budget abgestimmt sein, um die Stromversorgungsanlagen zu schützen.

Kontaktieren Sie uns

LuShan, Europäische Sommerzeit.1975, ist ein chinesischer professioneller Hersteller, spezialisiert auf Leistungstransformatoren und Reaktoren für50 Jahre. Führende Produkte sind Einphasentransformator, Dreiphasentransformator Isolierung Transformatoren, elektrischer Transformator, Verteiltransformator, Abwärts- und Aufwärtstransformator, Niederspannungstransformator, Hochspannungstransformator, Steuertransformator, Ringkerntransformator, R-Kern-Transformator;Gleichstrominduktoren, Wechselstromreaktoren, Filterreaktoren, Netz- und Lastreaktoren, Drosseln, Filterreaktoren und Zwischen- und Hochfrequenzprodukte.

Unsere Kraft Transformatoren und Reaktoren werden in zehn Anwendungsbereichen häufig eingesetzt: Schnellverkehr, Baumaschinen, erneuerbare Energien, intelligente Fertigung, medizinische Geräte, Explosionsschutz in Kohlebergwerken, Erregersysteme, Vakuumsintern (Öfen), zentrale Klimaanlagen.

Erfahren Sie mehr über Leistungstransformatoren und Reaktoren:www.lstransformer.com.

Wenn Sie maßgeschneiderte Lösungen für Transformatoren oder Drosseln wünschen, kontaktieren Sie uns bitte.

WhatsApp:+86 17267488565

E-Mail: marketing@hnlsdz.com

EN

EN

FR

FR DE

DE ES

ES