Wie erfolgt der Schneidvorgang des Eisenkerns?

Wie erfolgt der Schneidvorgang des Eisenkerns?

DieKernschneidverfahren ist bei der Herstellung von Transformatoren von entscheidender Bedeutung und wirkt sich direkt auf die Leistung und Qualität des Kerns aus. Um die Qualität des Kerns beim Schneiden sicherzustellen, werden normalerweise verschiedene Technologien und Methoden eingesetzt. Zu den wichtigsten Schneidtechniken gehören:

Inhalt

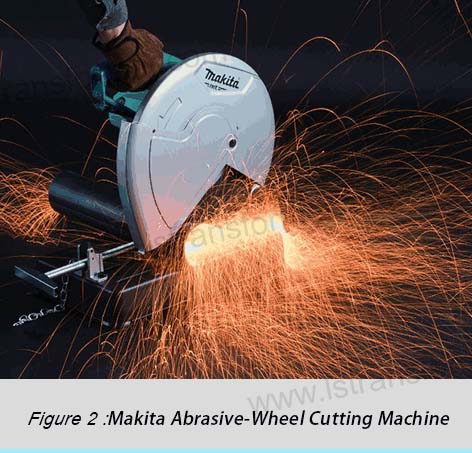

●Radschneideverfahren:

● Radauswahl: Zum Schneiden von Transformatorkernen wird üblicherweise ein dünnes Rad mit einer Körnung von 50 verwendet. Dieser Radtyp bietet eine hohe Schnittpräzision und Effizienz, mit einer Drehzahlregelung zwischen 1400 und 3000 Umdrehungen pro Minute, um verschiedenen Anforderungen gerecht zu werden.Kerndicken und Materialien.

● Befestigung und Schutz: Beim Schneiden ist es wichtig, den Kern fest zu sichern, um Verformungen, Delaminationen oder Aufweitungen an den Schnittkanten zu verhindern. Die Schnittgeschwindigkeit sollte entsprechend kontrolliert werden, um das Wackeln der Scheibe zu minimierenhohe Geschwindigkeiten, wodurch eine glatte und präzise Schnittfläche gewährleistet wird.

● Kühlung und Schmierung: Um eine übermäßige Hitzeentwicklung beim Schneiden zu verhindern, die die Materialleistung beeinträchtigen kann, ist eine Kühlung des Rades und der Schneidfläche erforderlich. Die Kühlflüssigkeit ist normalerweise eine Mischung aus rosthemmendem emulgiertem Öl (auch Seifenöl genannt) und Wasser im Verhältnis 1:5. Leitungswasser kann im Frühling, Sommer und Herbst verwendet werden, während im Winter heißes Wasser verwendet werden sollte, um dasemulgiertes Öl. Dieser Ansatz reduziert effektiv die Schnitttemperaturen und verlängert die Lebensdauer der Scheibe.

● Wartung der Kühlflüssigkeit: Um die Lebensdauer der Kühlflüssigkeit zu verlängern, können Eisenspäne mit einem Magnetabscheider entfernt werden, sodass die Kühlflüssigkeit wiederverwendet werden kann. Dieses Verfahren ist sowohl wirtschaftlich als auch umweltfreundlich und gewährleistet eine effektive Kühlung und Schnittqualität.

● Nachbehandlung: Nach dem Schneiden sollte der Kern mit Benzin gereinigt werden, um Kühlflüssigkeitsreste und Verunreinigungen zu entfernen und so Sauberkeit und reibungslose Folgeprozesse zu gewährleisten.

●Drahtschneideverfahren:

● Prinzip und Vorteile: Drahtschneidemaschinen verwenden einen feinen Metalldraht als Elektrode und schneiden durch Entladungsbearbeitung. Die Hauptvorteile dieser Methode sind die glatte Schnittfläche und die minimale Spannung, die während des Prozesses entsteht, wodurch sie sich für die Präzisionsbearbeitung von Kernen mit besonderen Anforderungen eignet.

● Prozessbeschränkungen: Obwohl das Drahtschneiden eine hohe Präzision und geringe Belastung bietet, ist die Schneidgeschwindigkeit relativ langsam, was seine Anwendung in der Massenproduktion einschränkt. Typischerweise wird das Drahtschneiden verwendet fürhochpräzise und formschöne Kernbearbeitung, wie etwa Labormuster oder Hochleistungstransformatorkerne.

● Kühlung und Elektrodenwartung: Beim Drahtschneiden sind Kühlflüssigkeiten ebenfalls erforderlich, um die Temperaturen zu senken und zu verhindern, dass Hitze die Materialleistung beeinträchtigt. Die Aufrechterhaltung derSauberkeit und Spannung des Elektrodendrahtes ist entscheidend für die Sicherstellung der Schnittqualität.

Zusammenfassend

Zusammenfassend sollte die Wahl des Kernschneideverfahrens auf den spezifischen Produktionsbedürfnissen und technischen Anforderungen basieren.Radschneiden eignet sich aufgrund seiner Effizienz und Wirtschaftlichkeit für die Produktion in großem Maßstab, während das Drahtschneiden fürhochpräzise und formschöne Bearbeitung, trotz seiner geringeren Geschwindigkeit. Unabhängig von der verwendeten Methode ist die Sicherstellung einer ordnungsgemäßen Kernfixierung, Kühlung und Nachbehandlung der Schlüssel zur Aufrechterhaltung der Schnittqualität und Kernleistung.

Kontaktieren Sie uns

LuShan, Europäische Sommerzeit.1975ist ein chinesischer professioneller Hersteller, der sich seit 49 Jahren auf Leistungstransformatoren und Reaktoren spezialisiert hat. Führende Produkte sind einphasige und dreiphasige Trenntransformatoren, elektrische Transformatoren, Verteilungstransformatoren, Abwärts- und Aufwärtstransformatoren, Niederspannungstransformatoren, Hochspannungstransformatoren, Steuertransformatoren, Ringkerntransformatoren, R-Kern-Transformatoren; Gleichstrominduktoren, Wechselstromreaktoren, Leitungs- und Lastreaktoren, Drosseln, Filterreaktoren sowie Zwischen- und Hochfrequenzprodukte. Unsere Leistungstransformatoren und Reaktoren werden in zehn Anwendungsbereichen eingesetzt: Schnellverkehr, Baumaschinen, erneuerbare Energien, intelligente Fertigung, medizinische Geräte, Explosionsschutz in Kohlebergwerken, Erregersysteme, Vakuumsintern (Öfen), zentrale Klimaanlagen.

Erfahren Sie mehr über Leistungstransformatoren und Reaktoren:www.lstransformer.com

EN

EN

FR

FR DE

DE ES

ES